Elektronische Komponenten und Systeme sind oft komplex und empfindlich. Wenn Fehler auftreten, kann eine präzise Schadensanalyse den entscheidenden Unterschied machen. Mit einem systematischen Ansatz und modernen Analysetools identifizieren wir die Ursachen für elektronische Ausfälle, sei es durch fehlerhafte Bauteile, thermische Überlastung, Materialermüdung oder Fertigungsfehler.

Unsere Experten für Elektronikschadensanalyse untersuchen auf Mikro- und Makroebene, um selbst kleinste Defekte und Schwachstellen in Leiterplatten, Halbleitern und Bauelementen aufzuspüren. Durch diese detaillierte Analyse können wir präzise Diagnosen stellen und Ihnen maßgeschneiderte Lösungen zur Behebung und Vermeidung zukünftiger Probleme bieten.

Ob in der Automobilbranche, der industriellen Produktion oder der Konsumelektronik – unsere Schadensanalysen helfen Ihnen, Ausfallzeiten zu reduzieren, die Lebensdauer Ihrer Elektronik zu verlängern und die Zuverlässigkeit Ihrer Systeme zu verbessern. Vertrauen Sie auf unsere langjährige Erfahrung, um Fehlerquellen effizient zu beseitigen und Ihre Elektronik sicher und leistungsfähig zu halten.

Optische Inspektion mit Mikroskop und Mikroendoskop

Zum vergrößerten Betrachten und zur ersten visuellen Untersuchung werden Lichtmikroskope mit Vergrößerungen von 5-fach bis zu 250-fach herangezogen, letztere dann zur weitergehenden Untersuchung von z. B. metallografischen Schliffen. Bei den Untersuchungen werden mittels Auflicht-, Hellfeld- oder Dunkelfeldanalyse Baugruppen begutachtet, Fehlerbilder aufgezeichnet oder auch Schichtdicken vermessen. Bei Steckkontakten werden Inhomogenitäten begutachtet oder mit einer kombinierten Schliffanalyse weitere Ergebnisse sichtbar gemacht. Ziel ist es, den Schaden grob sichtbar zu machen und Informationen für die weitergehende Analyse zu sammeln Grundlagen nach der IPC-A-610

- Hellfeld

- Dunkelfeld

- Interferenzkontrast

- Polarisation

- UV-Licht

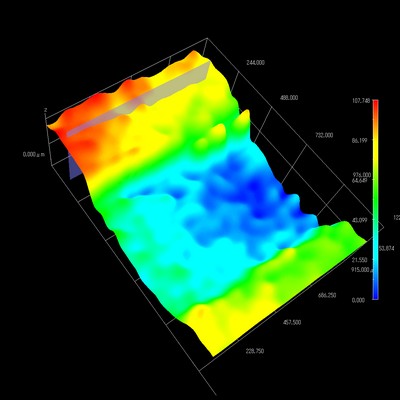

Lasertopographie

- optische Oberflächenabtastung

- Rauheitsmessung

- Probengröße bis 300 x 300 mm

- Auflösung bis 10 nm

Metallographische Präparationstechniken

Viele schadhafte Stellen lassen sich nur mittels Schliffbildern ermitteln. Der Nachteil ist hier, dass die zu untersuchenden Teile meist aus einem größeren Teil extrahiert und dann präpariert werden, was eine zerstörerische Untersuchung zur Folge hat. Der Vorteil ist hier, dass bei solchen Untersuchungen die schadhaften Teile im Verguss eingelagert sind und damit dann Risse, falsche Schichtdicken, intermetallische Zonen, Korngrößen, Korrosionsschäden, Einschlüsse, Homogenitäten und andere ermittelt und nachgewiesen werden können. Untersuchungsbeispiele sind: Schichtdicken, Innenlagen von Keramikvielschichtkondensatoren, Innenlagenanbindungen von Leiterplatten, Lötanbindungen von Bauteilen, Steckverbindungen, Crimpverbindungen, Popcorning an Halbleiter

- Probendimension bis 160 x 30 mm Schlifffläche

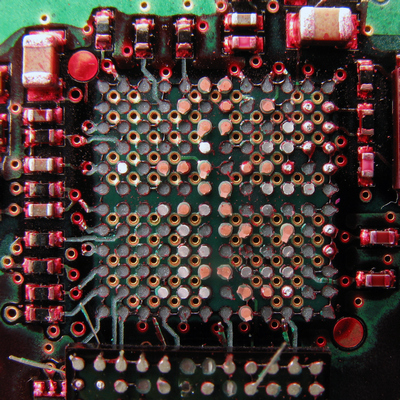

Dye and Pry Test

Man verwendet diesen Test zur Schnellaussage für die Qualität von Lötstellen an BGA Bauteilen um Rissstellen oder schlechte Lötqualitäten aufzudecken und ggf. dadurch die Prozesswerte in der Fertigung zu optimieren. Der Vorteil ist hier z. B. die einfache kostengünstigere Methode ggü. einer Schliffpräparation, dass ein kurzzeitiges Ergebnis ohne vorherigen hohen Präparationsaufwand durchgeführt werden kann. Das Bauteil wird nach einer Farbeinwirkung und deren Trocknung von der Oberfläche der Baugruppe abgerissen und anhand des eingedrungenen Farbstoffes sieht man die schlechten „unterwanderten“ Lötstellen. Es können Risse an BGA Balls oder schlechte Lötverbindungen nachgewiesen werden.

- Nachweis von Rissen (Mikrorissen) bei BGA-Lötstellen

REM (Raster-Elektronen-Mikroskopie) mit EDX Materialanalyse

Die REM Analyse dient nicht nur der hochauflösenden und mit hoher Vergrößerung arbeitenden Bildgebung sondern lässt sich in Verbindung mit einem EDX-Detektor auch zur Materialanalyse verwenden. Beim REM werden Oberflächenstrukturen sehr gut aufgelöst und durch die Elementeanalyse lassen sich auch die Werkstoffe oder Zusammensetzungen dieser ermitteln, um Ablagerungen, Korrosionsspuren, Verschmutzungen etc. nachzuweisen. Schichtdicken Whisker, Schichtaufbauten und kleinste Risse lassen sich hier ebenso nachweisen.

- REM-Inspektion + Analyse mittels energie- oder wellenlängen-dispersiver Röntgenspektroskopie (EDX/WDX)

Röntgen und CT / Laminografie

Die Röntgenuntersuchung ist eine zerstörungsfreie Untersuchung, die ergänzend auch mit 3D-Laminografie / CT Technik die Möglichkeit beinhaltet, Verarbeitungs- oder Materialfehler aufzudecken (Lunker, im inneren abgerissene Bond-Drähte an ICs, Zustand von Relaiskontakten, Sichtbarmachung von Verfüllmaterialien oder zur Vorbereitung von weiterführenden Untersuchungen). Untersucht werden z. B.:

- Sichtbarmachung von verdeckten Lötstellen

- Untersuchung von Anschlusskontakten

- gesteckte Steckkontakte oder Crimpverbindungen

- Lötdurchsteiger

Untersuchungen werde u.a. nach Folgenden Normen durchgeführt:

- DIN EN 61191-6

- MIL 883 Meth. 2012

- AS6081

- IDEA-STD-1010

Röntgenfluoreszenz (RFA/XRF)

- Qualitative und quantitative Bestimmung der elementaren Zusammensetzung und Schichtdicken-Bestimmung einer Probe

Fourier-Transform-Infrarot Spektroskopie (FTIR)

Mit der FTIR Analytik untersuchen wir an sehr kleinen Stellen die Rückstände von organischen Substanzen, die zum Beispiel für die Korrosion von Kontakten sorgen oder schlechte Lötergebnisse hervorbringen können.

Es können Verschmutzungen auf Oberflächen bestimmt werden, um zum Beispiel Einflüsse von Hilfsstoffen (z. B. Reinigungsflüssigkeiten), die an Maschinen in der Produktion genutzt werden zu untersuchen und zu lokalisieren. Im grunde genommen können damit Ablagerungen, Rückstände und auch Einschlüsse von Materialen, die dort nicht hingehören ermittelt werden.

Auch können Alterungszustände von Kunststoffen (Vergussmassen, Bauteilummantelungen, Kabelisolation) gemessen werden, Z. B. unter der dem Einfluss von Wärme oder UV-Bestrahlung (Sonnensimulation)

- Identifizierung von organischen Substanzen (Polymere, Klebstoffe, Flussmittel...)

- Ortsaufgelöste Messung von organischen Materialien auf Oberflächen zum Auffinden von Korrosionsrückständen

- Ermittlung von organischen Rückständen

Zug-/Druckprüfung

- Mechanische Prüfungen, wie Zug, Druck, Biegung, Abscherung und Pulltest sowie die Bestimmung von Steck-, Zieh- und Haltekräften.

Messung der ionischen Kontamination (J-STD-0001 / IPC-TM-650)

- Nachweis von ionogenen Verunreinigungen (z.B. Prozessrückstände der Leiterplatten-Fertigung, Flussmittelreste usw.) an Baugruppen

- Anpassung des Verfahrens an kundenspezifische Vorgaben

CAF und SIR Test

Bei der Qualifizierung von Leiterplatten können diese in eine Umgebung mit definierter hoher feuchter Wärme gebracht und in dieser unter anlegen einer elektrischen Spannung gelagert werden. Es wird entweder an den unterschiedlichen Prepeg-Lagen oder auf der Uberfläche an benachbarten Leiterbahnen eine elektrische Pannung angelegt.

Beim zyklischen Messen der Isolation sinkt mit der Zeit der Isolationswiderstand. Der Effekt wird durch das Wachsen von Kupferfilamenten verursacht. Je nach Test spricht man von CAF ( Conductive Anodic Filament) oder SIR Surface Insulation Resistance). Man spricht hier auch von beschleunigten Lebensdauerprüfungen.

Diese Tests werden unter anderem auch genutzt um Verunreinigungen (Prozessrückstände) oder falsches Handling (Fingerprints) nachzuweisen oder Aufzuzeigen.

- CAF Test nach IPC-TM-650

Beratung

- Fehlermechanismen von Lötverbindungen

- Fehlermechanismen von Bauelementen (z.B. Keramik-Kondensatoren)

- Fehlermechanismen von Leiterplatten (Stichwort: Black Pad)

- Beweissicherheit von Prüfverfahren

- Bewertung von Lieferanten-Vereinbarungen auf technische Relevanz und Umsetzbarkeit

- Empirische Ermittlung von MTBF-Daten